ACC BGA 教育训练——TPK V1.0

目录

一,TPK功能介绍

二,BGA更换流程

三,设备保养

四,新人培训计划

五,新人考核标准

一,TPK功能介绍

1.概述

2.机台结构

3.IR键盘

4.PL键盘

5.温度曲线及流程参数

6. 参数设置说明

7.密码设置

8.修改流程参数

1,概述

• TPKIR650A采用红外感测器技术和微处理器控制。据用精准的解焊元器件非接触的红外温度感测器和中等波长的红外加热器。在任何时候,焊接过程都由非接触的红外感测器监测,并给以最佳的工艺控制。

2,机台结构

A. 选择工作流程时,“↑”、“↓”键控制光标上下翻滚或数字的增加和减小;在回流拆或回流焊过程中且顶部红外加热器还

没有开始加热时,“↑”、“↓”键的功能是控制顶部红外加热器的上下机械运动。即:按“BEGIN”键后,在顶部加热器的上下运动过程中,使用“↑”、“↓”键可控制顶部加热器的停止,使之停在适当的位置。

B. 待机状态时,若冷却风扇已缩回,按“↑”、“↓”键,则使顶部加热器上下运动。

C. 在待机状态,且顶部加热器停在顶端时,按“ALIGN”键,冷却风扇(内含IC激光对位装置)会伸出或缩回,当风扇完全伸出时,IC激光对位装置会自动点亮。在冷却风扇伸出后,如果双击“ALIGN”键,冷却风扇会打开或关闭。

D.“SET”键的功能是使BGA-IR进入参数设置状态,并使光标前进一步。

E.“EXIT”的功能是:在设置状态时会使BGA-IR光标退出,直至退出设置;在回流拆或回流焊过程中退出操作。

F. “BEGIN”键的功能:在待机状态时,使BGA-IR进入回流拆或回流焊的工作流程。

G. “CALTL”的功能是:在回流拆或回流焊过程中,当温度在T2至T3过程时,按此键,当前温度便乘以一个系数,使TC=TL,即校准TL,并在流程结束,回到初始状态后,将校准系数保存。

H. “CALT3”的功能是:在回流拆或回流焊过程中,当温度在T2至T3过程时,按此键,使T3的设定值被修改为当前的温度TC(T3=TC),即校准T3。若一直按住此键,顶部加热器会不受T3设定的限制,一直加热直至松开按键。

1. 当PL CAMERA装置拉出时,键盘只控制PL CAMERA及其照明灯亮度,PL-HEAD(PL placement head贴放头)的上下运动是禁止的,“↑”、“↓”无效。

2. 当PL CAMERA装置缩进在里时,键盘只控制BGA-IR处回流焊的CAMERA及其照明灯亮度,PL-HEAD的上下运动是允许的,“↑”、“↓”分别控制PL-HEAD的上下运动。

3. 当PL CAMERA装置拉出时,同时按“LIGHT B”+“↑” 键,加亮PL底部(BOTTOM)的白色照明灯;同时按“LIGHT B”+“↓”键,减弱PL底部(BOTTOM)的白色照明灯;同时按“LIGHT T”+“↑”键,加亮PL顶部(TOP)的红色照明灯;同时按“LIGHT T”+“↓”键,减弱PL顶部(TOP)的红色照明灯。

4. 当PL CAMERA装置缩进在里时,同时按“LIGHT B 或LIGHTT”+“↑”键,加亮RPC上的照明灯;同时按“LIGHT B或LIGHTT”+“↓”键,减弱RPC上的照明灯。

5.“ZOOM+”、“ZOOM-”键控制摄像仪图像的放大和缩小。

6.“FOCUS+”、“FOCUS-”为摄像聚焦调整键。

7.“↑”、“↓”分别控制PL-HEAD的上下运动。

• 焊接工艺由参数T0、TB、T1、T2、T3、S1、S2、S3来确定,它描述了系统运行工作时的温度曲线,TL表示所使用焊料的熔点温度以及

T2和T3之间的范围。

T0

闸门值T0是顶部加热器加热所要求的底部温度,也是工艺过程第一个要达到的温度值。流程开始后,底部开始加热,达到T0时,顶部开始加热。

TB、Tb、TC

TB:底部预热设定的温度;Tb:底部加热即时温度;TC:顶部加热即时温度

T1

回流焊保温起始温度T1是工艺过程第二个达的温度值,在电子原件所润需的温度上升速率之内温度上升到T1。在参数修改里利用“↓”和“↑”进行T1数值设置。

T2

回流焊保温结束温度。在S1结束时,预热温度上升到T2。在这一时间完成了PCB板和元件的预热,助焊剂已启动。在参数修改里可利用“↓”和 “↑”进行T2数值设置。

T3

回流焊峰值温度。当温度达到T2时,系统以一定的上升速率均匀地继续升到峰值温度T3。在峰值温度时焊接或解焊过程结束,执行下一步操作。在参数修改里可利用“↓”和 “↑”进行T3数值设置。

TL

锡的溶解温度。所使用的焊料(锡)考试熔化并变成液体时的温度。在焊接和解焊过程中(由监视器看),一旦焊料变成液体用户可按“CAL TL”键校正TL的温度,这一动作设置显示到已存在的TL值。在参数修改里利用“↓”和 “↑”进行TL数值设置。

S1

温度从T1升到T2所需的加热时间,用户可在0-300s内自定义其大小。

S2

温度从T2升到T3所需的加热时间,用户可在0-300s内自定义其大小。

S3

温度到达T3后,延长加热时间即保温时间,用户也可在0-300s内自定义其大小。

Unit

参数unit用来改变流程中用℃或℉单位来显示温度。在参数修改里可利用“↓”和“↑”进行TL数值设置。

Sense

参数Sence用来选择系统的感测器。除系统的非接触红外感测器(IR)外,用户也可以为温度测量连接一个K型外接感测器,可用Sense参数来选择。选择的感测其信号将被显示和用于程序控制。在参数修改里可利用“↓”和 “↑”进行TL数值设置。

Password

参数Password用来设置密码。为了防止设备受到不必要的或未授权的改变,设置了Password参数,当他的植被设置为0(显示000)时,密码保护是无效的。当密码设置有效时,流程的改变是可能的,参数Password是所用流程共有的,可以在每个流程内有效或无效。在任何改变之前,系统都需要输入正确的密码。

用IR键盘对参数进行设置和修改:

A._password: *** (密码设置)

B、_select: 0

(流程设置,可进行具体的参数修改)

C._type: solder (工作模式设置)

D._laser: off

E._baud: 19200

(激光对位设置)

(通讯速率设置)

注意:若对系统的参数设置作任何修改,必须输入密码,否则只能查阅,不能修改。

输入密码:

系统的初始密码为“000”,还设置了万能密码“159”,若忘记了设置的密码,在输入密码时输入“159”,系统的密码便会恢复到初始值“000”

|

按IR键盘上的“↑”或“↓”键, 设置第1位数值 |

继续按IR键盘上的“SET”键然后再按IR

键盘上的“↑”或“↓”键,设置第2位数值

|

继续按IR键盘上的“SET”键 然后再按IR键盘上的“↑”或“↓”键, 设置数值第3位数值 |

|

按IR键盘上的“EXIT”后出现 Saving Password! Any Key Return 再按任意键就回到初始状态。

|

|

密码输入完毕: 1.如若修改密码,只要重新进入此模式按此方法输入新密码即可,如果修改成功,则显示: |

|

2. 如若进行下一步的工作流程修改,具体操作如下所示;如不需要修改则按“↓”键(Press“↓”),查阅下面的参数设置。 |

然后再按IR键盘上的“↑”或“↓”键,设置数值

“↓”键,设置数值。

然后再按IR键盘上的“↑”或“↓”键,设置数值.按“EXIT”键,再按“↓”键;

按“↓”键;交错按“SET”键和“↑”或“↓”键,设置数值。

|

8.5 修改流程参数 |

“↓”键,设置数值

“↓”键,设置数值。

按“EXIT”键,再按“↓”键

8.6 修改流程参数

按“SET”键后再按“↑”或“↓”键进行设置,选择所需的温度单位。按上述规律,设置所需传感器类型,按“SET”键后再按“↑”或“↓”键进行设置

按上述规律,设置所需拆焊模式,按“SET”键后再按“↑”或“↓”键进行设置

连续按几次“EXIT”键,就可以回到初始状态。结束有关流程参数的设置。

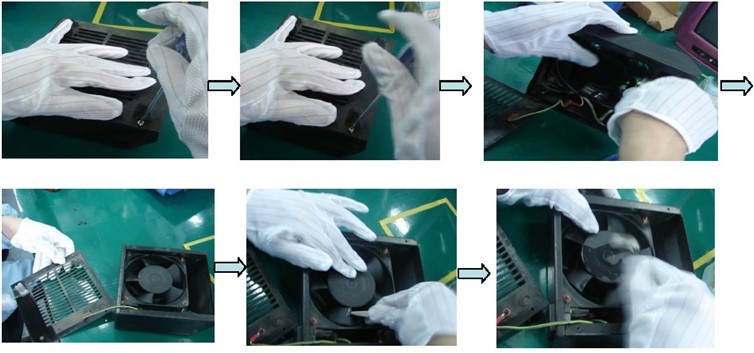

二,BGA更换流程

需注意待换BGA的类别分开收集.和收集时间点,按先进先出给予配对发板.#p#分页标题#e#

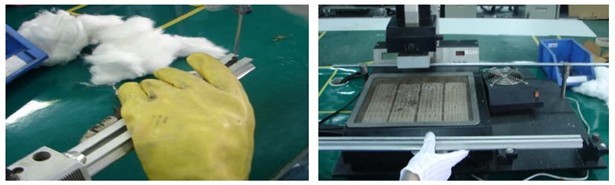

2.1:检查需回焊BGA周围所有的防护件是否良好,如有脱落请从新做好防护.须注意BGA周围电解电容有无潜在爆炸危险,如有请用烙铁摘除它.

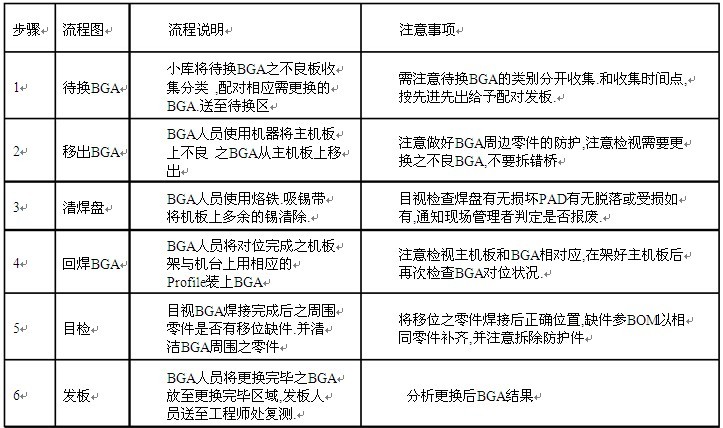

2.2:将机板置于L1-L2滑座上以PCB夹具使之固定,并旋紧固定旋扭.并且把红外对位点对准在BGA中心点.

2.3:按下控制盒上BEGIN按钮,将上加热器降下,使之正对需移出BGA位置.并且保证下温控器在开启状态

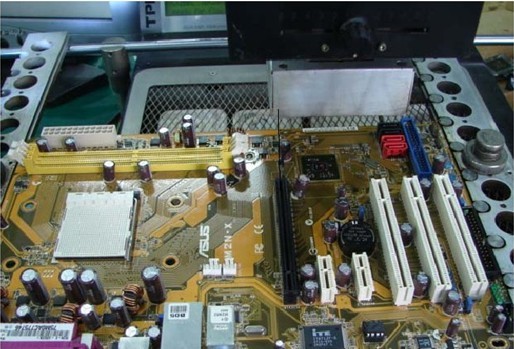

2.4:将程式运行到可移出BGA时将出现提示音(嘀 嘀 嘀)时,用镊子轻触BGA,使之活动.并且按下控制盒上EXIT按钮,升起上加热器

2.5:一端用镊子轻轻顶住BGA另一端用镊字轻轻夹起BGA从机板上移出BGA,将拆下的零件作好区分轻轻放入不良零件盒,按下ALIGN开启冷却风扇对主板降温.注意:拆除BGA时避免碰到周围附近零件。

2.6:在拆BGA的时候注意因温度不够而拆掉点,不能将BGA周围的零件碰歪。

2.7:BGA解焊完毕,退出加温,此时不要急于吹风,待温暖低与200℃后 将主板轻轻移动到冷却风扇上方,开启风扇开始降温

2.8:当温度降至120℃时从夹具上取下机板,目检BGA PAD有无破损现象,

如有损坏交给QA人员处理并登记.

3.1:残留有锡渣的焊盘表面涂适量的助焊膏,横、纵向涂抹(AMTECHNC559)

3.2:用烙铁将其表面较大的锡渣除去,用烙铁将其表面较大的锡渣出去,烙铁头在焊盘上轻轻饶行进行除锡.

3.3:用吸锡带和烙铁将焊盘表面残留的少量锡渣擦尽,将吸锡带拉开成网状使用,避免浪费,用吸锡带时用力要轻而均匀避免划伤焊盘造成焊接不良

3.4:用棉球沾少量清洁剂将残留在焊盘表面上的污渍清洁干净。除锡后清洁焊盘并目检外观,使用棉花沾清洁剂清洁BGA焊盘直到棉花为白色为标准,清洁完后目检BGA四周有无缺件或零件移位,检查焊盘有无掉点,断线,氧化。如有及时交给QA人员确认登记并处理。

4.1:将清洁干净的PCB板均匀的涂刷助焊膏。

将新料件从托盘中拿起,注意检视料件之锡球是否损坏或污染.确认取出的料件与需要更换的机板无误.料件在空气中裸放不得超过两小时.

4.2:从新料件盒取出与之对应的新料件,并按照BGA与之机板对应的第一角与之对位 。

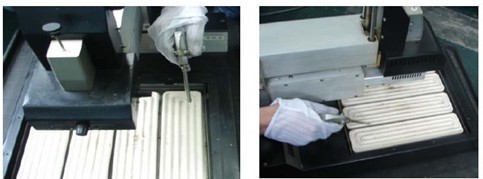

4.3:将对未位完成之机板重新放置于LI L2夹具上,用两个顶杆的其中一个置于需回焊之BGA反面中心点,另一个则置于打印口反面.BGA中心点则正对红外对位点.注意:两夹具之间距离不能太近,否则会导致夹具致使机板变形,以机板能水平推动为准.

4.4:防止机板变形导致焊接不良还需顶板, 不同类别的BGA顶板的方法和部位也不同。焊接SC:顶杆1顶在VCORE背面位置,VCORE周围接口多为金属体防止加温过程中由于过重导致机板变形.顶头直顶PCB上,注意请不要碰触周边元件,更不能将顶杆直接顶在电子元件上.顶杆2顶在SC反面中心点,大约距PCB表面两毫米。(如图)

4.5:焊接SC:焊接NC与焊接SC顶板的方法是一样的.需要注意的是如果是长方形的机板在焊接NC是顶杆2则不要顶在NC反面中心点上而是要顶在机板的中心点.防止在加热过程中机板下塌,导致焊接不良.

4.6:焊接CPU座,将顶杆1顶在NC和CPU座之间.顶杆2顶在PCI槽的反面,注意:还需要防护NC,由于CPU座的焊接程式温度比较高防止烤坏NC具体防护(如图)

4.7:架板完成后再次目视在架板过程中有无触动BGA。通过控制盒按键选取相适应的程式,不同的机种不同的零件需要不同的程式,选好程式后按下控制盒之上的BEGIN按键启动程式.

4.8:根据BGA选择相应的温度曲线,按BEGIN键开始加温.上加热器徐徐将下时候要注意上模具口是否会压到声卡座、网卡座.如会压到请即时控制UP&DOWN键来手动控制加热口的高度.注:调整完毕后切记要按BEGIN键来加温

4.9:将摄象头选择适当位置使之直接照射在锡球与PCB接触面之间,用摄像头控制盒调节焦距,达到可直视锡球变化为准。

4.10:程式运行到TL机器发出报警声(嘀 嘀 嘀,慢速),此时注意观察LCD所显示锡球变化程度,当运行导T3报警器报警(嘀 嘀 嘀,急促)。直至程式运行结束。

4.11:BGA焊接完毕,退出加温,此时不要急于吹风,待温暖低与200℃后将主板轻轻移动到冷却风扇上方,开启风扇开始降温。

4.12:待主板冷却到120度以下,将主板取下.观察锡点有无异常情况.如有锡点较高,需回炉烘烤.有连锡则为FAIL

目视BGA没有没有异常.则将防护BGA的锡箔纸清理干净.用棉花沾取少量的清洁剂将BGA周围的污渍清洁干净。

清洁完毕目视BGA周围的零件是否有歪件、连锡、缺件等现象.如有用烙铁将其焊好.放入OK箱内

1.日保养规范

2.周保养规范

3.月保养规范

1.1机身清洁

a.保养前关闭电源切勿带电作业

b.用干布擦拭整个机壳外表

1.2控制开关检查

a.确认按键是否可正常使用

b.检查相应接线是否良好机台是否水平

1.3机构异状

a.调试左右夹具固定旋钮是否正常;调试底座到合适位置,调刻度尺以标准

b.在《BGA机台保养表RMCX2-030-01》上记录

2.1上加热器风扇的清洁

上加热器风扇:用棉布或拭纸擦拭整个上加热器机构

用棉球擦拭风扇外壳防护罩,清除烟尘.观察防护罩内有无异物

清洁风扇内部扇叶和防护罩,观察扇叶有无松动变形

2.2感温头擦拭

感温头的擦拭需注意划伤,异物遮挡.用棉球完全裹住镊子,感觉不到有异物为准.轻轻擦拭,擦拭完毕检查有无异物遮挡感温头。

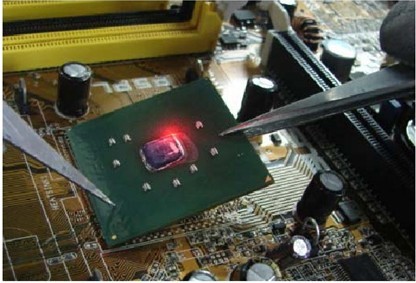

2.3冷却风扇的清洁 冷却风扇防护罩螺丝的拆除(共四颗)

扇叶的清洁:用棉布或试纸擦拭整个风扇

机器内部清洁

1.加热器风扇和散热起风扇的清洁(如周保养所示)

2.滑道的清洁,用棉球沾酒精擦拭滑道内外.观察滑道内有

无异物

3.下加热器的清洁,拆除下加热器防护罩.用毛刷清除下

加热器的污渍,然后用风枪吹尽.

3.1滑道的清洁 拆除滑道螺丝,用棉花清除滑道灰尘

用毛刷清除下加热板上之灰尘

底部所有灰尘

清洁完毕按照拆卸规范装配好机台,检查接线是否良好.开机试运行(OK)则填写记录表

实做标准

1.有铅SC 1小时内6片

有铅NC 无铅SC NC CPU 一小时4片

VGA每小时 5片

在标准的时间内完成达到标准良率(95%)即可通过考试.

2.一个工作日(8小时)焊接数量30片良率95%

上一篇:iphone4S刷机详细教程!

下一篇:硬盘维修-MT盘的基础知识

培训科目

培训科目

- 学校整体环境展示2022-10-18

- 选择迅维专业手机维修培训的十大理由2022-10-17

- 手机培训教室展示2022-10-16

- 学员实操维修台2022-10-15

- 笔记本维修培训教室展示2022-10-14

- 迅维培训软实力2022-10-13

- 迅维培训大量实操材料2018-07-06

- 迅维培训工具设施2018-07-06

网站快速导航

网站快速导航 联系方式

联系方式